Worum es hier geht

Die Gips abbauenden Unternehmen im thüringischen Südharz benötigen zu ihrer Weiterentwicklung bzw. zum Fortbestand ihrer Existenz vor Ort Abbaugenehmigungen für die Flächen in ihrem Besitz und überdies Flächen für Kompensationsmaßnahmen. Diese werden ihnen gegenwärtig sowohl durch Naturschutz-Initiativen als auch durch politische Beschlusslagen bestritten.

Dabei werden Argumente verwendet, die einer näheren Überprüfung nicht standhalten. Das betrifft die Naturschutzbemühungen der Gipsindustrie, den Einsatz von Alternativen zum Naturgips-Abbau und die wirtschaftliche Bedeutung der Gips-Industrie.

Im Folgenden sollen dazu Fakten dargestellt werden. Sie sind nach bestem Wissen und Gewissen objektiv. Für weitere Fragen und auch sachliche Korrekturen sind wir dankbar (siehe Kontaktformular).

A. Naturgips – seine Arten und Vorkommen

Der Name Gips ist aus dem griechischen Wort γύψος gypsos (Gips, Kreide) abgeleitet, das seinerseits aus dem semitischen Sprachbereich übernommen wurde. Das lateinische Wort lautet gypsus. Weitere antike Bezeichnungen für Gips sind selenites (Mondstein), alabastron und lapis specularis (Spiegelstein).

Mit „Gips“ werden im deutschen Sprachgebiet sowohl das in der Natur vorkommende Gipsgestein bezeichnet als auch das chemisch entsprechende Sulfat-Nebenprodukt aus industriellen Prozessen (REA-Gips / Chemiegips).

Sulfatgestein kann in der Natur in verschiedenen Hydratstufen vorliegen: als Calciumsulfat-Dihydrat (nachstehend als Gips bezeichnet) oder als Anhydrit, der kristallwasserfreien Form des Calciumsulfats. Bedingt durch die geologische Vorgeschichte unterscheiden sich die in der Natur vorkommenden Gipsgesteine wesentlich in ihrem Reinheitsgrad sowie in ihrer Farbe und in ihrem Gefüge.

Es sedimentierte beim Verdunsten von Wasser in flachen Meeresbuchten rund um die Erde. Wenn im Laufe der Erdgeschichte Gipslager von anderen Gesteinsmassen überdeckt oder weiteren geologischen Einflüssen ausgesetzt waren, verloren sie ihr Kristallwasser – es entstand Anhydrit (CaSO4). Sobald wasserfreier Anhydrit wieder mit Wasser in Berührung kommt, verwandelt er sich langsam zurück in Gips.

Gips findet man aber auch als Verwitterungsprodukt sulfidischer Erze und in vulkanischen Schloten (sogenannte White Smoker), wo er durch Reaktion von austretender Schwefelsäure mit Kalkstein entstehen kann.

Die natürlichen Lagerstätten sind meist mit Beimengungen versehen, die eine Parallelentwicklung bzw. aufeinanderfolgende Bildung verschiedener Minerale (sog. Paragenese), wie z.B. Aragonit, Calcit, Coelestin, Dolomit, Halit und Schwefel, begünstigen.

Gefunden wird das Mineral in verschiedenen Kristallformen: So sind die Kristalle oft sehr groß, plastisch biegsam, vollkommen spaltbar, dicktafelig, oft krummflächig, manchmal auch verzwillingt; andererseits kommt Gips auch rosettenartig verwachsen als so genannte Sandrose, Gipsrose oder Wüstenrose vor.

Quelle: http://www.chemie.de/lexikon/Gips.html (zuletzt abgerufen am 18. März 2015)

Wirtschaftlich bedeutende hochwertige Naturgips- und Andydritgesteine gibt es in Süddeutschland nur im Mittleren Keuper (ca. 215 Millionen Jahre). Der „Grundgips“ besitzt Reinheitsgrade von 84 bis 98 % Gipsgehalt und ist damit stellenweise sogar für die Produktion von Spezialgipsen geeignet. Neben den störenden Karbonaten treten Tonminerale oder lösliche Salze als Nebengemengteile stark in den Hintergrund. Die hohe Qualität der Keupersulfate führt jedoch selbst bei geringer Mächtigkeit von nur 6 bis 11 m dazu, dass entlang der Keuperschichtstufe zwischen Nordfranken und der Schweizer Grenze in manchen Regionen zahlreiche Steinbrüche dicht nebeneinander im Abbau stehen.

Tiefer im Berg liegt das Gipslager in anhydritischer Ausbildung vor. Deshlab wird es auch an weniger Stellen unter Tage abgebaut und für neuere Anhydrit-Anwendungen genutzt. Bei untertägigem Abbau kommen speziell für diesen Zweck entwickelte Fahrzeuge zum Einsatz. Die Stollensysteme für den Örter-Festen-Bau werden ebenfalls mit Bohr- und Sprengarbeit in den Berg vorgetrieben. Je nach Ausbildung der Lagerstätte (Mächtigkeit, Standfestigkeit des Gebirges) und Gewicht des Deckgebirges sind die Festen sehr unterschiedlich in Umriss und Dimension ausgelegt.

Das anfallende Sulfatgestein wird häufig vor Ort in einer festen oder einer mobilen Brechanalage zerkleinert und zu den Weiterverarbeitungsstätten transportiert.

Im Mittleren Muschelkalk (ca. 225 Millionen Jahre) Süd- und Norddeutschlands wird nur selten Gips abgebaut. Und wenn doch, dann wegen der hohen Überdeckung ausschließlich in Grubenbetrieben. Die grauen Rohsteine verfügen über einen geringen Reinheitsgrad und können daher nur bedingt verwendet werden – meist als Zumischung zu Gipsprodukten und als Zementzuschlagstoff.

Gipssteine des Oberen Buntsandsteins (ca. 235 Millionen Jahre) in Deutschland haben wegen unzureichender Qualität derzeit keine wirtschaftliche Bedeutung.

Quelle: Tierwelt in Gipssteinbrüchen, S. 7

Bereits 7400/7100 bis etwa 6200 v. Chr. wurde in der kleinasiatischen Stadt Çatalhöyük Gips zur Verzierung der Innenräume verwendet. Zu den spektakulärsten Zeugnissen aus Çatalhöyük gehören mit Ton oder Gips übermodellierte Stierschädel, welche einzeln oder zu mehreren an den Wänden angebracht waren.

Altertum

In den Keilschriften der Sumerer und Babylonier finden sich Hinweise für die Verwendung von Gips, ebenso in Jericho (6000 v. Chr.). Ab 3000 v. Chr. wurde in Uruk und später in Ägypten Gips auch als Mörtel verwendet, dem Kalk oder Steine als Verunreinigung oder zur Streckung beigemengt waren, u.a., um die Blöcke der Sphinx (2700–2600 v. Chr.) sowie der Großen Pyramide von Gizeh in Form kalkhaltiger Gipsmörtel zu verbinden, bzw. zu verfugen. Der Mörtel der großen Cheops-Pyramide besteht zu 83 Proz. aus Gips. Auch lichtdurchlässige Scheiben aus Alabaster waren bei den Ägyptern bekannt.

Die minoische Kultur verwendete Gipsmörtel und Alabaster anstatt von Marmor als Fußboden oder Wandbelag und als Baustein (Palast von Knossos, 2100–1800 v. Chr. und Palast von Phaistos) und der griechische Naturforscher Theophrastos von Eresos beschrieb in einer Abhandlung die Herstellung von Gips. In Griechenland wurde Gips wegen seiner leichten Bearbeitbarkeit auch für Bauornamente an den Häusern genutzt. Der griechische Geograph Herodot (490/480 – 424 v.Chr.) erzählt von den Äthiopiern, daß sie ihre getrockneten Leichname übergipsten und schön anmalten. Der römische Architekt Vitruv (1. Jh. v.Chr.) und Plinius d.Ä. (23 – 79 n.Chr.) sprechen von der Benutzung des Gipses zu Bauzwecken, und letzterer erzählt, daß der griechische Bildhauer Lysistratos (2. Hälfte des 4. Jh. v. Chr.) aus Sikyon zuerst einen Gipsabguß von einem menschlichen Gesicht genommen und in die Form Wachs gegossen habe.

Die Römer verwendeten Gips zur Gestaltung im Innenbereich. Stuck per se wurde von Vitruv in seinem »Werk über die Baukunst« und Stuckdecken bei Plinius d.Ä. in seiner »Historia Naturalis« beschrieben. Sie unterscheiden schon den Kalkstuck von dem Gipsstuck. Ausgrabungen, besonders in Pompeji bestätigten dies. In Imitation teurer Marmorsorten wurden die Wände mit farbigem Glanzstuck stucco lustro überzogen. Aufwändige Gesimse betonten vertikale Gliederung. Stuckdecken waren in öffentlichen Gebäuden und vornehmen Häusern üblich. Stuckdekorationen sind erhalten im Grab der Valerier, an der Via Latina bei Rom, 2. Jh. n. Chr.an der gewölbten Decke im Tempel der Valerier, dem Grabmal der Valerier, sie wurden aufwändig restauriert. Prachtvolle Stuckarbeiten sind in Pompeji, dem heutigen Pompei erhalten geblieben. Die Villa Adriana enthält originale Stuckarbeiten der Römer. Mit feinst zerbröseltem Selenit bestreute man bei den circensischen Spielen den Boden, um diesen durch die Reflekte auf den Kristallflächen eine höhere Attraktivität zu verleihen. Eine hauptsächliche Verwendung war jedoch Gips als „Lapis Specularis“, d.h. Fensterscheiben aus transparentem Selenit, welcher in der damaligen römischen Kolonie Hispania (Spanien) gefördert wurde.

Mittelalter

Die arabischen Umayyaden (8. Jh. n.Chr.) benutzten Gips als Baumaterial für die Böden und für vorgefertigte Bögen ihrer Alcazare (Burgen) in Syrien. Durch den Einfluss der arabischen Kultur auf der iberischen Halbinsel wurde Gips einer der oft verwendeten Werkstoffe; Spuren der Gipsarchitektur und von Bauten, welche mit Gips -(Stuck)-Ornamenten verschönert waren, finden sich im Ebro-Tal und im Süden von Aragón, in Toledo, Granada und Sevilla. In Ermangelung flacher Glasscheiben benutzte man den farblosen, durchsichtigen Selenit als Fensterscheiben. In Europa nahm die Verwendung von Gips ab dem 11. Jahrhundert wieder zu. Die großen Tafeln des spanischen Gipsspats dienten den Alten als Glastafeln. Später geriet die Kunst, in Gips zu arbeiten, in Vergessenheit und soll zuerst von Margaritone um 1300 in Italien wieder erfunden worden sein. Vervollkommt ward sie namentlich durch den Maler Nani zu Zeit Raffaels, wie die vielen herrlichen Stuckarbeiten im Vatikan beweisen. Im Mittelalter wurde gipshaltiges Gestein in Steinbrüchen oder bergmännisch abgebaut sortiert und in Brechmühlen weiter zerkleinert, so dass es dem Brenn- oder Kochprozess zugeführt werden konnte. Die Gipsbrennereien betrieben Meiler- oder Grubenöfen, die mit Holz oder Torf befeuert wurden. Anschließend wurde der Gips in einer Gipsmühle fein gemahlen. Ein anderes Verfahren bestand darin, im Stollen ein Feuer anzufachen und anschließend den gebrannten Gips herauszuschlagen. Diese Tätigkeiten wurden zumeist von Bauern oder Müllern in der Zeit der Unterbeschäftigung erledigt. Je nach Reinheit und Feinheit unterschied man Baugips, Estrichgips und Stuckgips. Gips wurde zum Verfugen von Mauerwerk, zum Ausfachen von Innenwänden, als Bodenbelag und ab dem 17. Jahrhundert für Stuckarbeiten verwendet. In Deutschland wurde der G. in der Mitte des 17. Jahrh. zu gewöhnlichen Arbeiten vielfach benutzt; die Aufnahme der Stuckarbeiten datiert aber hier und in Frankreich erst von dem Anfang des 18. Jahrh., worauf sie dann, namentlich in der Rokokozeit, eine großartige Rolle spielt.

Die Erfassung und Erforschung der Stuckplastik und Stuckdekorationen im Mittelalter ist noch ein vergleichsweise junges Thema der Kunstgeschichte. In den Bundesländern Niedersachsen und Sachsen-Anhalt haben sich eine Reihe überaus bedeutender mittelalterliche Kunstwerke aus Stuck erhalten, besonders aus dem 12. und 13. Jahrhundert. Zu nennen sind hier das Heilige Grab in der Stiftskirche in Gernrode, die Chorschranken in St. Michaelis in Hildesheim, der Liebfrauenkirche in Halberstadt sowie der Stiftskirche in Hamersleben, die Westempore in der Klosterkirche zu Gröningen (heute Berlin, Staatliche Museen, Bode-Museum), das Tympanon der Hildesheimer Godehardikirche, das Giebelrelief der Domvorhalle in Goslar oder den Apostelzyklus in der Ganderheimer Stiftskirche. Von großer Bedeutung sind auch die großen Stuckfußböden mit sehr individuellen Gestaltungen, wie z. B. im Hildesheimer Dom und der Helmstedter St. Ludgerikirche.

Renaissance

In Deutschland ist das „Gipsgießen“ mindestens seit 1690 bekannt, eine Anleitung dazu wurde in Nürnberg 1696 gedruckt. Scamozzi berichtet 1615 in seinem Werk »Architettura« (Zehn Bücher über die Architektur) über das Herstellen einer Stuckmasse. In der italienischen Renaissance kam es zu einer Wiederbelebung. Wände und Decken von Kirchen und Palästen wurden nun mit großen Stucksystemen überzogen, oft in enger Verbindung mit Wand- und Deckenmalereien. Berühmte Stuckateure der Renaissance waren Perino del Vaga, Fedele Casella und Scipione Casella.

Barock

Eine besondere Blüte erfuhr das Handwerk des Stuckierens im Barock und im Rokoko, für deren schwungvolle und verspielte Dekorationselemente die Technik des Stuckierens gut geeignet war. Während in dieser Zeit zunächst italienische Stuckateure in ganz Europa für hochwertige Stuckaturen sorgten, entwickelten sich alsbald die Stuckateure vor allem im süddeutschen Raum, deren bekannte Werke findet man an der Oberschwäbischen Barockstraße. Sie zählen mit der Wessobrunner Schule zu bedeutenden Vertretern dieser Kunst. Berühmtestes Objekt dieser Epoche dürfte der Honigschlecker in der Wallfahrtskirche Birnau sein, geschaffen vom Stukkateur und Bildhauer Joseph Anton Feuchtmayer. Im Barock wurde auch häufig der Stuckmarmor (Scagliola) zur Gestaltung eingesetzt, eine aufwändige Methode zur Nachahmung von Marmor, die zwar teurer als Marmor selbst war, aber sowohl größere einheitlich gefärbte Werkstücke als auch besonders dramatische künstlerische Effekte der Färbung ermöglichte.

Im Jahr 1667 erließ König Ludwig XIV ein Dekret, dass sämtliche Häuser (in Paris) obligatorisch außen und innen als Feuerschutz mit „Platre“, d.h. Gipsmörtel- oder Gipsputz, versehen werden müssen, um eine Katastrophe wie den großen Brand von London zu vermeiden. Nicht unwesentlich durch dieses Dekret bedingt, aber besonders durch die praktisch zu ihren Füßen liegenden riesigen Gipslagerstätten im Pariser Becken, stieg die Gips-(Platre)-Produktion während des „Ancien Regime“ (Zeitraum Renaissance bis zur französischen Revolution (1789)) rasant und Paris wurde die Gipshauptstadt der Welt.

Im Jahr 1765, im Alter von 22 Jahren, veröffentlichte der französische Chemiker Antoine Laurent LAVOISIER eine Abhandlung über den Gips – „Analyse du gypse“.

19. Jahrhundert

Während der Gründerzeit und in der Epoche des Historismus war Stuck ein günstiges Gestaltungselement der Architektur. Auch im Jugendstil war er weit verbreitet.

Die Gründerzeit fällt in die Epoche, als das Bürgertum in Mitteleuropa die kulturelle Führung übernahm. Daher ist sie auch die große Zeit des klassischen Liberalismus, auch wenn dessen politische Forderungen nur teilweise und eher am Ende dieses Zeitraums umgesetzt wurden. Die Industrialisierung stellte auch ästhetisch neue Aufgaben, vor allem in der Architektur und im Kunsthandwerk. Dies drückte sich in einer eklektizistischen Weiterentwicklung vorhandener Formen aus. Daher ist mit „Gründerzeitstil“ der Historismus gemeint.

Im Zuge der Industrialisierung wuchs der Bedarf nach Wohnraum; ganze Stadtviertel wurden auf die „grüne Wiese“ gebaut. Noch heute gibt es in vielen mitteleuropäischen Städten zahlreiche Wohnbauten aus der Gründerzeit, die oftmals ganze Straßenzüge oder gar Stadtviertel umfassen. Typisch für den Baustil der sogenannten Gründerzeitarchitektur ist die etwa vier- bis sechsgeschossige Blockrandbebauung mit ihren reich dekorierten Fassaden. Sie wurden meist von privaten Wohnungsbaugesellschaften errichtet. Die Dekorationsformen lehnten sich an historische Stilformen an, weshalb die Architektur dieser Prägung zusammenfassend als Historismus bezeichnet wird und Stile wie die Neugotik, Neorenaissance und den Neobarock umfasst. Es entstanden Villen und Palais für das reich gewordene (Groß-)Bürgertum und zahlreiche Mietskasernen für die rasant wachsende Stadtbevölkerung Bedeutend in dieser Phase war auch die Integration neuer Technologien in Architektur, Bautechnik und Design. Auch die Innenarchitektur der Gründerzeit spielte mit verschiedenen Elementen des Historismus. Die reich ausgestatteten Räume des gehobenen Bürgertums nahmen ältere Kunststile und Dekors auf und imitierten sie. Viel Wert wurde auf Repräsentation gelegt, wobei funktionale Aspekte gelegentlich untergeordnet wurden. Vor allem wurden architektonische Zutaten wie Säulen, Medusenköpfe und Akanthusblätter rein dekorativ zur Erzeugung einer „historischen Atmosphäre“ benutzt . Die Fassaden der Gebäude sollten nicht nur in ihrer Größe und ihrem jeweiligen Reichtum, sondern bei Mehrfamilienhäusern auch in ihrem geschossigen Aufbau die soziale Stellung ihrer Bewohner spiegeln. So etwa wurde die erste Etage oder das Hochparterre meist „Bel Etage“ genannt und war mit ihren besonders hohen Decken und ihren reichen Stuckverzierungen dem wohlhabenderen Bürgertum vorbehalten.

Seit der Wende zum 20. Jahrhundert werden Fertigstuckteile in Katalogen angeboten, die in Gießformen in Serie hergestellt werden.

Moderne

Mit Beginn der Moderne Anfang des 20. Jahrhunderts wurde Stuck aus der Architektur verbannt. Im Deutschland der 1950er und 1960er Jahre verlor dekorativer Stuck weiter an Bedeutung und wurde vielfach als störend empfunden, da er nicht den modernen Architekturvorstellungen entsprach. Aus diesem Grund wurde der Stuck von vielen Altbauten entfernt, was als „Fassadenverödung“ oder Entstuckung bezeichnet wurde.

Quelle: https://www.mineralienatlas.de/lexikon/index.php/Mineralienportrait/Gips/Etymologie%20und%20Geschichte?lang=de&language=german (zuletzt abgerufen am 18. März)

Besonders häufig trat er unter anderem in Algerien, Argentinien, Armenien, Australien, Belgien, Bolivien, Brasilien, Bulgarien, Chile, China, Deutschland, Frankreich, Griechenland, Indonesien, Iran, Irland, Italien, Japan, Kanada, Kasachstan, Madagaskar, Marokko, Mexiko, Namibia, Norwegen, Österreich, Peru, auf den Philippinen, in Polen, Portugal, Rumänien, Russland, Schweden, der Schweiz, in Slowakei, Spanien, Südafrika, Tschechien, der Türkei, Ungarn, im Vereinigten Königreich (Großbritannien), und den Vereinigten Staaten (USA) auf.

Früher wurden Gipsbrennereien betrieben, bei denen Meiler- oder Grubenöfen mit Holz oder Torf befeuert wurden. Anschließend wurde der Gips in einer Gipsmühle fein gemahlen. Ein anderes Verfahren bestand darin, im Stollen ein Feuer anzufachen und anschließend den gebrannten Gips herauszuschlagen.

Heute wird Gips in Tagebau-Steinbrüchen oder unter Tage abgebaut. Das Gips wird dabei zunächst mit Steinbrechern (Maulbrechern) vorgebrochen und dann in Glockenmühlen und Verticalmahlgängen zerkleinert wird.

B. Gibt es Alternativen zum Naturgips?

- Die Qualität

Gipsprodukte sind auf individuelle Kundenvorgaben zugeschnitten, deren Qualitätsanforderungen durchweg sehr hoch sind. Entscheidend sind vor allem Belange der Reinheit, der Farbe, der erzielbaren Oberflächenhärte im Produkt und des ökologischen Bauens.

Häufig genügt REA-Gips nicht diesen besonderen Anforderungen, z.B. eignet sich die Korngröße nicht für den vorhergesehenen Zweck. Nur in wenigen Ausnahmefällen kann sowohl REA- als auch Recycling-Gips verwendet werden. Es handelt sich beim Recycling-Gips im Vergleich zum Naturgips nur um unbedeutende Mengen, die kaum ins Gewicht fallen.

Für eine Substitution von Natur- durch REA- oder Recycling-Gips gelten je Produktsegment folgende Ausschlusskriterien:

Lebensmittel, Futtermittel, „Zucker“-Gips:

Es gilt die Zusatzstoffverkehrsverordnung, welche Werte für Blei, Fluorid, Selen und der Farbe nach dem Codex Alimentarius vorgibt. REA-Gips erfüllt nicht die Forderungen für Futter – und Lebensmittel. Beim Zuckergips gibt es die Möglichkeit, auch REA-Gips einzusetzen. Recycling-Gips ist hier aufgrund der Verunreinigungen ebenfalls nicht zu verwenden.

Spezialbaustoffe/Formengipse/Dentalgipse:

Ein wesentliches Kriterium für den Wunsch des Kunden, Naturgips einzusetzen, ist die Farbe. REA-Gipse sind in der Regel nicht „weiß“, wodurch wesentliche Anwendungen ausgeschlossen sind. Produkte im Bereich Fussboden werden bereits mit REA-Gips hergestellt bzw. mit Anhydrit.

REA-Gips

Rea-Gips hat je nach produzierendem Kraftwerk eine spezifische Qualität. Diese hängt im Wesentlichen von dem verwendeten Adsorbens (Kalksteinmehl/Kalk) und der Fahrweise der REA-Wäsche bzw. des Kraftwerkes ab. Verbunden damit sind spezifische Verunreinigungen je REA-Gipssorte, verschiedene Kornverteilungen und die Farbe. Produkte aus REA-Gips erbringen teilweise nach dem Brennen deutlich höhere Härten/Sprödigkeit als Naturgipsprodukte, was besonders bei Wandbaustoffen problematisch ist.

Recycling-Gips

Recycling-Gips ist mit einer durchschnittlichen Reinheit von ca. 80-85% und einem nicht unerheblichen Anteil an Papierfasern trotz modernster Aufbereitungstechnik nicht für die Herstellung aller Gipsbaustoffe geeignet und kommt in der derzeitigen Form eher als Ersatz für REA-Gips in Betracht.

Die MUEG (Mitteldeutsche Umwelt- und Entsorgungs GmbH, wie CASEA ein Tochterunternehmen von REMONDIS) betreibt in Großpösna die erste deutsche Gipsrecyclinganlage. Die erzeugten Mengen werden derzeit komplett von CASEA übernommen und bereits jetzt in Produkten im Fußbodenbereich verarbeitet. Recyclinggips aus Baustellenabfällen weist höhere Anteile an Fremdbestandteilen und Papierresten auf. Produkte, welche bei niedrigen Temperaturen als 350°C aus Recyclinggips gebrannt werden, haben diese Papierreste auch nach dem Brennvorgang. Im CASEA-Werk in Ellrich haben alle Brennstufen niedrigere Temperaturen, daher schließt sich derzeit der Einsatz von Recycling-Gips in Thüringen aus. Die Brennanlagen in Lünen und im Werk Dorste haben höhere Kalziniertemperaturen, hier setzt CASEA die Mengen der MUEG derzeit bereits im größeren Maßstab ein.

- Problematik Mengen

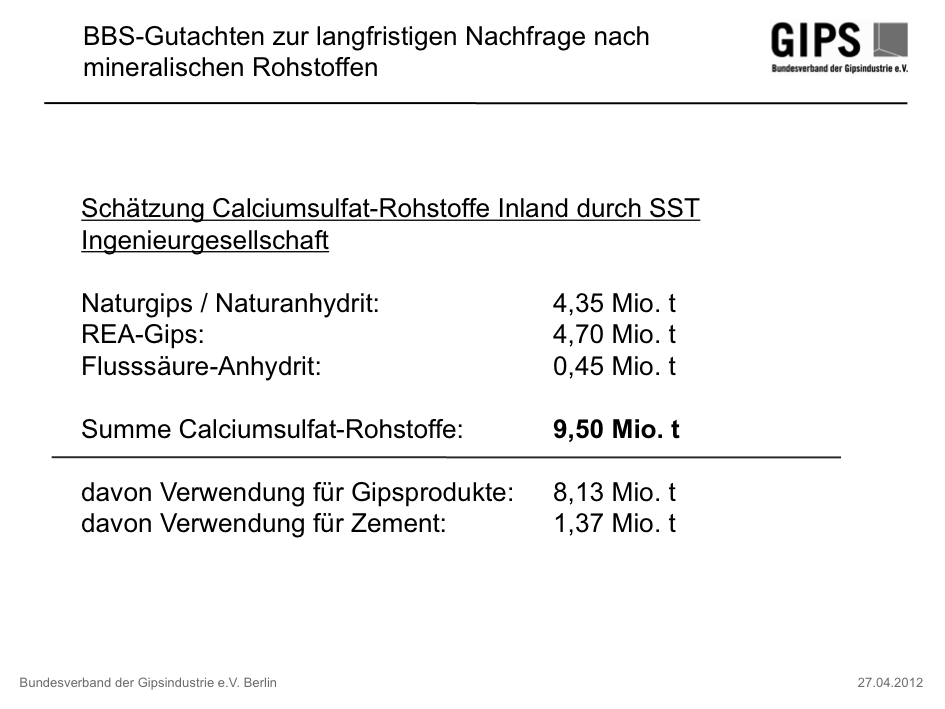

Auch mengenmäßig kann Naturgips langfristig in Deutschland nicht durch REA- oder Recycling-Gips ersetzt werden.

REA-Gips

REA-Gips entsteht nur in Kohlekraftwerken als Nebenprodukt der Rauchgasentschwefelung. Da im Rahmen der Energiewende die Stromgewinnung durch Braun- und Steinkohle stark zurückgehen wird, steht künftig immer weniger REA-Gips zur Verfügung. Aus diesen Gründen ist REA-Gips keine langfristige Alternative zum Naturgips. Schon heute ist REA-Gips aufgrund der bereits erfolgten Reduzierung der Braun- und Steinkohleproduktion kaum mehr erhältlich, da die Kohlekraftwerke aufgrund langfristiger Kontrakte an bestimmte Großabnehmer gebunden sind und somit keine nennenswerten REA-Gips-Mengen auf dem Markt frei verfügbar sind.

Bestätigt wird diese Markteinschätzung durch eine aktuelle Studie, die im Auftrag des Bundesverbands Baustoffe – Steine und Erden e. V. erstellt wurde und zu dem Ergebnis kommt, dass der Ausstieg aus der Verstromung von Kohle zu einem erheblichen Rückgang von REA-Gips führen wird.

Recycling-Gips

Auch Recycling-Gips kann diese Lücke nicht vollständig ausgleichen. So wird 2050 der Anteil von Recycling-Gipsen bei 20 Prozent, der von REA-Gipsen nur noch bei 10 Prozent am Gesamtbedarf liegen. 70 Prozent macht dann Naturgips aus.

- Problematik Transportwege, Energie- und Rohstoffeinsatz

Zu berücksichtigen ist auch, dass die langen Transportwege von REA-Gips von den Braun- und Steinkohlewerken in die Werke zur Gipsproduktion sowohl die Kosten des REA-Gipses als auch das Verkehrsaufkommen in der Region und damit auch die verkehrsbedingte Umweltbelastung erheblich erhöhen würden.

REA-Gips besitzt im Vergleich zum Naturgips eine dreifach höhere Restfeuchte. Der entsprechend höhere Energiebedarf bei der Trocknung macht ihn zusätzlich teurer. Somit ist REA-Gips auch in energetischer Hinsicht die ungünstigere Lösung.

Der in Ellrich von CASEA eingesetzte REA-Gips wird hauptsächlich über Anteile an Mengen der Bahnbetriebsgesellschaft Stadtoldendorf bezogen, welche mit jährlich 100-150 Tausend Tonnen den REA-Gipsbedarf der niedersächsischen Gipswerke im Harz deckt.

Zudem wird bei der Rauchgasentschwefelung der Rohstoff Kalk benötigt, der ebenfalls aus Steinbrüchen gewonnen werden muss.

Quelle: Wikipedia

C. Der Harz und seine Naturgipsvorkommen

Diese im „Gipskompromiss“ von 1997 ausgewiesene Teilfläche von 18 ha der insgesamt 42 ha Bergwerkseigentum wurde in Abstimmung mit dem Thüringer Ministerium f. Landwirtschaft, Naturschutz und Umwelt für eine Gipsgewinnung einvernehmlich vorgesehen (Auszug aus dem bewilligenden Schreiben des Ministeriums vom 19.3.97: „Die konkrete Abgrenzung der für eine Gipsgewinnung vorgesehenen Fläche im Bereich des Bergwerkseigentums Winkelberg wird in der vereinbarten Größenordnung von ca. 18 ha Fläche im Rahmen einer gemeinsamen Gelände-begehung durch die zuständigen Behörden unter Beteiligung von Vertretern der Fa. Heidelberg Zement AG am 10.3.1997 festgelegt.“).

Im Gegenzug wurde auf eine Gewinnung in den restlichen 24 ha seitens des damaligen Eigentü-mers Heidelberger Zement verzichtet. Diese Einigung war die Grundlage der nachfolgenden Ausweisung des Naturschutzgebietes „Rüdigsdorfer Schweiz“. Die potentielle Abbaumenge pro Jahr beträgt 80.000-100.000 Tonnen pro Jahr. Die Fläche würde für ca. 50 Jahre Abbau reichen.

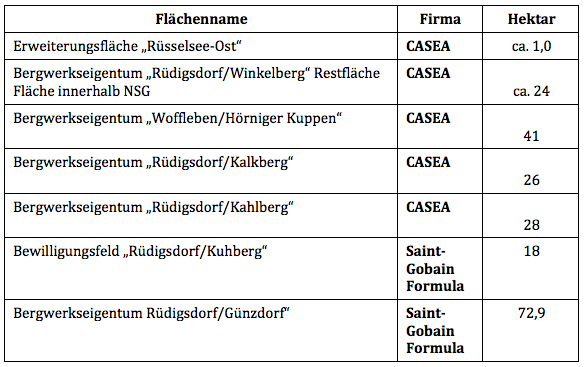

Die aktuellen Grundstückskäufe im Bereich der Rüdigsdorfer Schweiz umfassen zwei getrennt voneinander zu betrachtende Sachverhalte:

a) Es handelt sich hierbei um rund 40 Flurstücke mit einer Gesamtgröße von rund 30 Hektar. Einige der Flächen liegen in den Naturschutzgebieten „Rüdigsdorfer Schweiz“ und „Harzfelder Holz“. Aktuell wird der Kauf dieser Grundstücke von der Stadt Nordhausen durch ihr Vorkaufsrecht blockiert.

Bei den Grundstücken im Bergwerkseigentum Rüdigsdorf/Günzdorf handelt es sich in erster Linie um ortsnahe Kompensations- und Tauschflächen für den geplanten unterirdischen Abbau.

b) Das zweite Kaufangebot umfasst ebenfalls viele Flurstücke, die für Ausgleichsmaßnahmen genutzt werden können. Für den Gipsabbau kommt lediglich ein Flurstück in Frage, da selbiges im Bewilligungsfeld Rüdigsdorf/Kuhberg liegt. Hier würde man sich ein aufwendiges Grundabtretungsverfahren ersparen. Diese Grundstücke wurden der Firma Saint-Gobain Formula aktiv angeboten, nachdem die Eigentümerin zwei Jahre vergeblich versucht hatte, die Ländereien an Bauern, Stadt, etc. zu verkaufen. Für das Abbaugebiet Himmelsberg wären diese Grundstücke ideal.

Der momentan in Planung befindliche Hauptbetriebsplan sieht einen Kammer-Pfeiler-Bau vor. Ebenfalls sieht dieser Hauptbetriebsplan während seiner Laufzeit von zehn Jahren einen Abbau in mindestens 44 Meter unter der Erdoberfläche vor. Pfeiler aus Gipsgestein bleiben in den einzelnen Sohlen stehen und gewährleisten die Stabilität der Hohlräume.

Keine der potenziellen Abfuhrtrassen führt durch den Ort Neustadt. Im Rahmen des Abbaus werden sogar Wege und Brücken auf Kosten des Unternehmens ausgebaut. Lärm- und Staubelastung werden auf ein Minimum reduziert.

Die oberirdische Betriebsfläche wird 0,25 Hektar einnehmen. Dort wird keine Aufbereitung oder Verarbeitung des Gipsmaterials stattfinden. Das Gestein wird dort lediglich verladen. An der Oberfläche werden sich u. a. die Zuwegung, das Stollenmundloch, die Lagerung des Gesteins sowie Betriebscontainer etwa für Stromaggregate oder Sanitäreinrichtungen befinden. Die Übertageanlage wird somit auf Minimum reduziert, die Landschaft bleibt unberührt. Ein Gutachten hat dem geplanten Untertageabbau bereits die FFH-Verträglichkeit attestiert.

Nach Ende des Abbaus werden die Hohlräume nicht verfüllt. Ein gebirgsmechanisches sowie ein hydrogeologisches Gutachten bestätigen die Gebirgsstabilität. Das Bergwerk wird demnach nicht mit ortsfremden Materialen verfüllt und eine Nutzung als Deponie wird gänzlich ausgeschlossen. Formula stellt auch nach dem Abbau die ständige Überwachung des Gebietes sicher. Sollten sich – entgegen der Gutachten – Änderungen an der Gebirgsstabilität ergeben, wird Formula darauf entsprechend reagieren.

Da Formula plant nicht selbst abzubauen, wurden bereits Vorgespräche mit regional ansässigen Fachfirmen geführt. Das Unternehmen ist stets darauf bedacht, die Beschäftigung in der Region zu fördern und setzt deshalb auch bei aktuellen Projekten auf Fachkräfte aus der Region. Bei diesen Firmen können durch den Untertageabbau neue Arbeits- und Ausbildungsplätze entstehen.

Formula hat sich für einen Untertageabbau bei Günzdorf entschieden, um die Landschaft zu schützen. Dadurch verzichtet das Unternehmen auf 50 Prozent des gewinnbares Gipsgesteins.

Erklärtes Ziel Formulas ist es, die Bevölkerung über geplante Vorhaben umfassend zu informieren. In einem Beteiligungsprozess soll dafür der Dialog mit der Bevölkerung gesucht werden, um gemeinsam Wege und Lösungen zu entwickeln, die für alle vertretbar sind.

Der Gips in der Lagerstätte „Alter Stolberg“ liegt mit einer Mächtigkeit von 5 bis 25 m ausschließlich oberflächennah an. Das bedeutet, es gibt kein tragfähiges Deckgebirge über dem gewinnbaren Gipshorizont. Eine sichere Gewinnung des Gipses mit einem tragfähigen Kammer-Pfeiler-Abbau ist folglich hier nicht möglich.

D. Rund um den Winkelberg

Der Gipsabbau am Winkelberg hat eine lange Tradition, die bis in die erste Hälfte des 20. Jahrhunderts zurückreicht. Im südlichen Teil des heutigen Bergwerkseigentums wurde von 1936 bis in die 1960er Jahre ein untertägiger Abbau von Alabastergips betrieben, der wegen seines hohen Reinheitsgrades besonders begehrt war („Winkelbergstollen“). Seit Ende der 1970er Jahre wurde unmittelbar nördlich des soeben erwähnten Untertagebaus der heute noch vorhandene Tagebau Rüdigsdorf nach dem Recht der ehemaligen DDR genehmigt und aufgeschlossen. Die Genehmigung der betreffenden Technischen Betriebspläne für den Gips-Tagebau „Rüdigsdorf“, wurde nach dem 3. Oktober 1990 bis zum 31. Dezember 1991 verlängert. Im Anschluss wurde der Hauptbetriebsplan vom 10. Juli 1991 bis zum 30. August 1992 zugelassen und durchgeführt. Es handelt sich somit um einen bereits begonnenen Bergbaustandort.

Als Grundlage des betreffenden Produktionsbetriebes benötigt die CASEA GmbH daher zwingend hochwertige (hochreine) Naturgipse, die auf Grund ihres Reinheitsgrades und ihrer sonstigen Eigenschaften die stofflichen Voraussetzungen zur Herstellung der genannten Spezialgipserzeugnisse erfüllen. Die CASEA GmbH ist damit auf eine entsprechende sowohl kurz-, als auch mittel- und langfristige Sicherung der Rohstoffversorgung in existenzieller Weise angewiesen. Denn nur unter dieser Voraussetzung kann das Gipswerk in Ellrich die Spezialgipsherstellung aufrecht erhalten und damit weiterhin und dauerhaft wirtschaftlich betrieben werden. Dabei ist auch zu beachten, dass in den Standort Ellrich seit dem 3. Oktober 1990 finanzielle Mittel von insgesamt über 60 Millionen € investiert wurden, davon allein ca. 2,2 Millionen € in den Jahren 2012 bis 2014. Im Werk sind derzeit ca. 60 Arbeitnehmer beschäftigt, davon mehrere Auszubildende. Von diesen Arbeitsplätzen hängen insbesondere im Landkreis Nordhausen weitere Arbeitsplätze indirekt ab.

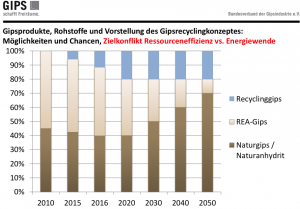

Derzeit erfolgt die Sicherung der Rohstoffversorgung des Spezialgipswerkes mit den benötigten hochwertigen Naturgipsen, über die Gewinnung aus der Lagerstätte im Bereich des Bergwerkseigentumsfeldes Appenrode/Rüsselsee. Die betreffende Vorratslage wird jedoch spätestens in der zweiten Hälfte des Jahres 2021 erschöpft sein.

Das geplante Gewinnungsfeld erstreckt sich auf den südöstlichen Teil des Bergwerkseigentums und umfasst eine Fläche von ca. 18 ha (ca. 43% der Gesamtfläche des BWE von 41,8 ha). Im Westen bildet die im Hangbereich des Winkelbergs verlaufende Grenze des NSG „Rüdigsdorfer Schweiz“ die Grenze des Gewinnungsfeldes. Im Osten und Südosten entspricht die geplante Abbaugrenze der Grenze des Bergwerkseigentums.

Diese Abgrenzung der für eine Gipsgewinnung geplante Fläche mit einer Größenordnung von 18 ha entspricht dem im Jahr 1997 mit dem Thüringer Ministerium für Landwirtschaft, Naturschutz und Umwelt sowie dem Thüringer Landesverwaltungsamt geschlossenen „Gipskompromiss“. Dabei haben sowohl das Ministerium für Landwirtschaft, Naturschutz und Umwelt als auch das Landesverwaltungsamt der getroffenen Kompromisslösung, mit einem Rohstoffabbau auf einer Fläche von ca. 18 ha, ausdrücklich zugestimmt. Im Gegenzug hat die Rechtsvorgängerin der CASEA GmbH, die Südharzer Gipswerk GmbH, zugestimmt, die verbleibenden ca. 23 ha des Bergwerkseigentum Rüdigsdorf/Winkelberg dem Naturschutz zur Verfügung zu stellen.

Die Abstände der geplanten Gewinnungsfläche zu den nächstgelegenen Siedlungen betragen im Minimalfall

- im Süden zur Ortslage Petersdorf ca. 180 m (bestehende Wohnbebauung) bzw. ca. 100 m (gewerblich genutztes Grundstück),

- im Norden zur Ortslage Rüdigsdorf ca. 370 m,

- im Nordwesten zu einigen mit Wochenendhäusern bebauten Grundstücken an der Straße von Rüdigsdorf nach Krimderode mind. ca. 250 m,

- im Westen zur Ortslage Krimderode ca. 2,0 km,

- im Osten zur Ortslage Buchholz > 2,7 km.

Daraus ergibt sich ein Planungszeitraum zwischen 54 und 70 Jahren.

Das Lösen des anstehenden Gipsgesteins erfolgt mittels Sprengarbeiten. Hierbei ist vorgesehen, das bewährte betriebliche Sprengverfahren (Lösen des Gesteins mittels Großbohrlochsprengungen) anzuwenden. Zur Gewährleistung der Bergbausicherheit erfolgen die Gewinnungsarbeiten über mehrere Strossen, wobei die einzelnen Strossenhöhen 10 bis 12 m (je nach angetroffener geologischer Situation) betragen.

Nach dem Lösen des Gipsgesteins erfolgt die Verladung mittels Radlader (ggf. Universalbagger) auf straßenzugelassene Lkws und der Transport zur Aufbereitung und Weiterverarbeitung im Spezial-gipswerk in Ellrich.

Eine Aufbereitung oder Verarbeitung am Standort „Winkelberg“ ist nicht vorgesehen.

Innerhalb des geplanten Gewinnungsfeldes ist die Anlage einer Betriebsfläche mit einer Größe von etwa 1 ha vorgesehen. Hier sollen die Zuwegung zum Tagebau, die Sozial- und Lagercontainer sowie die Anlagen zur Ver- und Entsorgung des Betriebes eingerichtet werden. Die Fläche ist so bemessen, dass auch die Zwischenhaldung des gewonnenen Rohsteins möglich ist. Die genaue Lage der Fläche wird im Rahmenbetriebsplan konkretisiert.

Verwaltungs- und Sozialräume

Die Errichtung von Verwaltungsgebäuden ist nicht vorgesehen. Dies wird durch die Zentrale im Spezialgipswerk in Ellrich mit übernommen.

Vorgesehen ist die Aufstellung eines mobilen Containers (Sozialraum, Teeküche, Umkleideraum, WC und Waschraum). Abwässer sollen in einer abflusslosen Grube gesammelt und regelmäßig entsorgt werden.

Werkstätten – Lager

Die Wartung und Pflege der Maschinen und Geräte erfolgt nach Bedarf von der Zentralwerkstatt (in Ellrich) aus. Vorgesehen ist lediglich die Aufstellung eines Lager-Containers zur Lagerung von Verbrauchsmaterialien und Kleingeräten.

- von 16 – 20 Transportfahrten pro Tag (200 AT) (max. 40 Hin-/Rückfahrten) bei 80.000 t;

- von 20 – 25 Transportfahrten pro Tag (200 AT) (max. 50 Hin-/Rückfahrten) bei 100.000 t.

Aufgrund der maßgebenden örtlichen Verhältnisse und möglicher Zuwegungsvarianten wurden in der Vergangenheit bereits mehrere potenzielle Zuwegungsvarianten untersucht, mit denen das Gewinnungsfeld an Straßen angebunden werden kann, die dem allgemeinen öffentlichen Verkehr dienen. Anknüpfend daran sind weitere ergänzende umfangreiche standortbezogene Untersuchungen vorzunehmen, um eine realisierbare umweltverträgliche Zu- und Abfuhrstrecke zu identifizieren. Jedoch soll von den ursprünglich betrachteten Zuwegungsvarianten − zur Vermeidung erheblicher Beeinträchtigungen, insbesondere der Ortslagen Krimderode und Petersdorf − nur noch die

Zuwegungsvariante: nördliche Ortsumfahrung Petersdorf über das Lerchenfeld − Wegeneubau mit Anbindung an die L 1038 nordöstlich von Petersdorf

verfolgt werden. Der genaue Verlauf einer Trasse ist dabei Gegenstand der weiteren betriebstechnischen sowie umwelt- und naturschutzfachlichen Prüfung.

Ausgehend von der Anbindung der Zuwegung an die Landesstraße L 1038 innerhalb oder am Rand der Ortslage Petersdorf kommen zusätzlich zwei ggf. auch miteinander kombinierbare weiterführende Abfuhrvarianten zum weiterführenden Transport auf öffentlichen Straßen bis zum Spezialgipswerk in Ellrich in Betracht:

Abfuhrvariante A: über die Landesstraßen L 1038 und L 1037 in Richtung Buchholz àNeustadtàNiedersachswerfenàEllrich;

Abfuhrvariante B: über die Landesstraße L 1038, die Bundesstraße 4 und die Landesstraße L 1037 in Richtung Nordhausen Niedersachswerfen Ellrich.

Keine Standortalternativen

Auf Grund der bestehenden zwingenden Qualitätsanforderungen für die Herstellung von Spezialgripserzeugnissen ist die CASEA GmbH zur Fortführung und zum Erhalt des Gipswerkes Ellricht darauf angewiesen, nach der Erschöpfung des Vorrates innerhalb des Berkwerkseigentumsfeldes Appenrode/Rüsselsee die als Rohstoff benötigten hochwertigen Naturgipse aus einer anderen verfügbaren Lagerstätte zu gewinnen, die die betreffenden Qualitätsanforderungen erfüllt.

Die Lagerstätte im Berkwerkseigentum Rüdigsdorf/Winkelberg kommt insoweit eine besondere und vorrangige Bedeutung zu. Diese ergibt sich einerseits aus der besonders hohen Qualität und Reinheit des Sangerhäuser Anhydrits, in dem sich die Lagerstätte befindet und der Tatsache, dass die Rohstoffgewinnung am Standort bereits bi s1992 zugelassen war und aktiv durchgeführt wurde. Zum Anderen stehen keine anderen Lagerstätten zur Verfügung.

So können andere grundsätzlich verfügbare Lagerstätten der CASEA GmbH – auf Grund der dort anderen bzw. wesentlich geringeren Qualitäten bzw. Mengen der Rohstoffe – zur Rohstoffversorgung des Spezialgipswerkes Ellrich nach der Erschöpfung der Lagerstätte im Bergwerkseigentumsfeld Appenrode/Rüsselsee nicht bzw. nur eingeschränkt und allfalls partiell und vorübergehend genutzt werden. Sie können die Lagerstätte Rüdigsdorf/Winkelberg aber nicht ersetzen. Dies gilt insbesondere für die Lagerstätte Ellricher Klippen bzw. Ellricher Klippen Süd und Woffleben/Hohe Schleife.

Darüber hinaus sind sonstige Lagerstätten für die notwendige Sicherung der Rohstoffversorgung des Spezialgipswerkes in Ellrich nicht verfügbar und nicht geeignet. Dies gilt insbesondere für die noch vorhandene Lagerstätte am Kohnstein. So handelt es sich bei dieser schon nicht um eine Gips-, sondern um eine Anhydritlagerstätte, also um einen anderen Rohstoff, der die Lagerstätte im Berkwerkseigentumsfeld Appenrode/Rüsselsee nach ihrer Erschöpfung nicht ersetzen kann.

Sonstige Standortalternativen bestehen nicht, da bergbauliche Vorhaben zwangsläufig an die Standorte der natürlich vorkommenden Rohstofflagerstätten gebunden sind.

Keine Rohstoff-Alternative zur Gewinnung von Naturgips

Die besonderen Qualitäten der hochwertigen Naturgipse können auch nicht durch REA-Gips ersetzt werden, da dessen stoffliche Eigenschaften maßgebend von denen der Naturgipse abweichen. REA-Gips ist zwar ein qualitativ hochwertiges Material, unterscheidet sich jedoch in seiner Konsistenz, seinen physikalischen Eigenschaften sowie dem Erscheinungsbild und seiner Beständigkeit deutlich von trockenem stückigem Naturgips. REA-Gips wird daher, soweit möglich, für geeignete Produkte bereits im Spezialgipswerk Ellrich eingesetzt. Jedoch ergeben sich auf Grund der genannten stofflichen Eigenschaften maßgebende technische und stoffliche Einschränkungen in der Einsetzbarkeit zur Herstellung von Spezialgipserzeugnissen, die seine Einsatzmöglichkeiten hier erheblich beschränken bzw. ausschließen. In Konsequenz der energiepolitischen Wende kommt hier noch der folgende Umstand hinzu: Auf Grund des bereits spürbaren Zurückdrängens auch fossiler Energieträger ist der Anfall von REA-Gips aus den Filteranlagen der Kraftwerke tendenziell rückläufig. Dieser Trend wird sich mit dem weiter zunehmenden Anteil regenerativer Energie zukünftig weiter fortsetzen und verstärken. Damit wird die Verfügbarkeit von REA-Gips in einem erheblichen Umfang weiter abnehmen.

Entsprechendes gilt für Gips aus dem Recycling von Abbruchmaterial, das die Gipsindustrie seit mehreren Jahren über den Bundesverband „Konzepte zum Recycling von Gips aus Abbruchmaterial“ vorantreibt. So ist seit 2014 eine Anlage in Deutschland in Betrieb, mit der erste Praxiserfahrungen gesammelt werden konnten. Trotz der konsequenten Einhaltung hoher Qualitätsanforderungen, insbesondere auch einer sortenreinen Vorsortierung an der Anfallstelle, sind gegenwärtig nur Gipsgehalte des Recycling-Gipses von 80 bis maximal 85 % erreichbar. Eine wesentliche Ursache dafür ist, dass die betreffenden Ausgangsprodukte der recycelten Materialien ursprünglich vielfach aus Rohgipsen mit geringeren Reinheitsgraden hergestellt werden. Andererseits ist es trotz der eingesetzten modernsten Aufbereitungstechniken bisher noch nicht vollständig möglich, die Gipsprodukte von den anhaftenden Kartonresten und den bei der Verarbeitung aufgebrachten Mörtel, Farb- und Spachtelmassenresten zu trennen. Deshalb kann der Recycling-Gips nur in Gipsprodukten mit geringeren Qualitätsanforderungen verwendet werden. Dagegen können die bestehenden zwingenden Qualitätsanforderungen für die Herstellung von Spezialgipserzeugnissen auf absehbare Zeit noch nicht erfüllt werden und Recycling-Gipse die besonderen Qualitäten der hochwertigen Naturgipse hier nicht ersetzen. Zudem bestehen berechtigte Zweifel, ob Recycling-Gips, selbst in den geeigneten Anwendungen, die Mengenverluste durch den rückläufigen Anteil des REA-Gips kompensieren kann.

E. Die Gipsindustrie im Südharz und ihre wirtschaftliche Bedeutung

- 60 im Werk Ellrich (CASEA)

- 150 im Werk Rottleberode (Knauf), mit Inbetriebnahme der im Bau befindlichen Faserplattenanlage (2016) weitere 50 Beschäftigte (Knauf)

- 114 im Werk Walkenried, aus Thüringen (33) und Niedersachsen (78) (Saint-Gobain Formula)

- ø 35.000 € Lohn/Gehalt ohne Lohnnebenkosten

- Entlohnung nach IGBCE-Tarifen

Gesamte Lohnsumme der direkten Arbeitsplätze: ca. 13 Mio €/Jahr

Alle Firmen sind bemüht, bei der Beschaffung von Roh-, Hilfs- und Betriebsstoffen sowie bei Maßnahmen der Wert- und Instandhaltung in erster Linie lokale Lieferanten (Umsatz mit diesen Firmen im zweistelligen Millionenbereich) zu beschäftigen. Durch die Auftragsvergabe an Unternehmen der Region werden somit zahlreiche weitere Arbeitsplätze gesichert.

- ø 5 Mio. € (CASEA)

- ø 10-15 Mio. € (Knauf)

- Formula: ähnlich

Das heißt:

- In den letzten 5 Jahren haben die drei Firmen zusammen mehr als 20 Mio. € investiert.

- Jährlich investieren die gipsproduzierenden Unternehmen in der Region zusammen mindestens 4 Mio. €.

Das Land Thüringen erhält eine substantielle Förderabgabe für jede geförderte Tonne Naturgips.

F. Gipsförderung und Naturschutz

Der Betrieb von mehreren kleinen Steinbrüchen ermöglicht es zudem, den Abbau in den Steinbrüchen im Wechsel über längere Zeiträume ruhen zu lassen. Durch diese schonende Abbauplanung entstehen noch während der Gesteinsgewinnung hochwertige Biotope, die mit dem Abbau „mitwandern“ (Wanderbiotope, Pionierstandorte etc.).

Dazu zählen beispielsweise die naturnahe Gestaltung der Bergbaufolgelandschaft, also die Wiedereingliederung der Bergbauflächen in das natürliche Umfeld, Aufforstungen und die Gestaltung von Sonderbiotopen.

Wenn naturschonender Abbaus und hochwertige Renaturierung konsequent durchgeführt werden, wozu sich die Gips-Firmen der Region verpflichtet sehen, ist eine unangemessene Beeinträchtigung des Landschaftsbildes ebenso auszuschließen wie eine Wertminderung von Flächen und Immobilien in der Region.

Ein Beispiel

Ein Beispiel ist der Lohofsche Bruch. Nach 30 Jahren Gipsabbau bepflanzte Saint-Gobain Formula die Randbereiche des ehemaligen Steinbruchs und führte eine Modellierung des Geländes durch. So entstanden landschaftstypische Nachbildungen von Karsterscheinungen wie Steilwände, Abbruchkanten und Senken. In Abstimmung mit der Unteren Naturschutzbehörde des Landkreises Osterode wurde die rund 3 Hektar große Fläche der Natur überlassen.

Seit 2000 hat sich der Lohofsche Bruch zu einem wertvollen Lebensraum entwickelt. 32 verschiedene Tagfalterarten haben sich in diesem Gebiet angesiedelt. Darunter sind 11 in der Roten Liste Niedersachsen aufgeführt. Das reiche Blütenangebot bildet eine ideale Nahrung für die Raupen der Schmetterlinge. Derartige Standorte sind in der unberührten Natur nur an den Ufern und Abbruchkanten unbegradigter Flüsse zu finden.

Die hohe Wertigkeit dieser Fläche drückt sich ebenfalls durch die Einbeziehung in das Naturschutzgebiet aus.

Ein Beispiel für das Minimierungsgebot ist der von der Firma Knauf angestrebte Flächentausch. Es wird geprüft, ob durch die Veränderung des genehmigten Flächenzuschnittes die für die Gipsgewinnung notwendigen Eingriffe verringert werden können.

Das Bergwerkseigentum am Kohnstein hat die Kohnstein Bergwerks GmbH inne. Beim Kohnstein handelt es sich im Wesentlichen um eine Anhydrit-Lagerstätte. Rekultivierungsmaßnahmen an der das Landschaftsbild prägenden Abbauwand sind im Grunde nicht oder nur zeitweise möglich, da der Berg nicht wie im Falle des Gipsabbaus um 10 – 20 m „um die Gipsrinde abgeschält wird“, sondern da der gesamte Berg aus dem Rohstoff Anhydrit besteht, wird sukzessive der gesamte Berg abgetragen.

Alle anderen aktiven Gewinnungsstätten z.B. Rüsselsee, Ellicher Klippen, Himmelsberg etc. werden von den betreibenden Firmen (CASEA, Knauf, Formula) „wiederhergestellt“.

Schäden, die bereits zu DDR-Zeiten am Standort Rottleberode entstanden sind (100 ha bergbaulich genutzte Fläche allein in Rottleberode), werden ebenfalls sukzessive durch Knauf beseitigt.